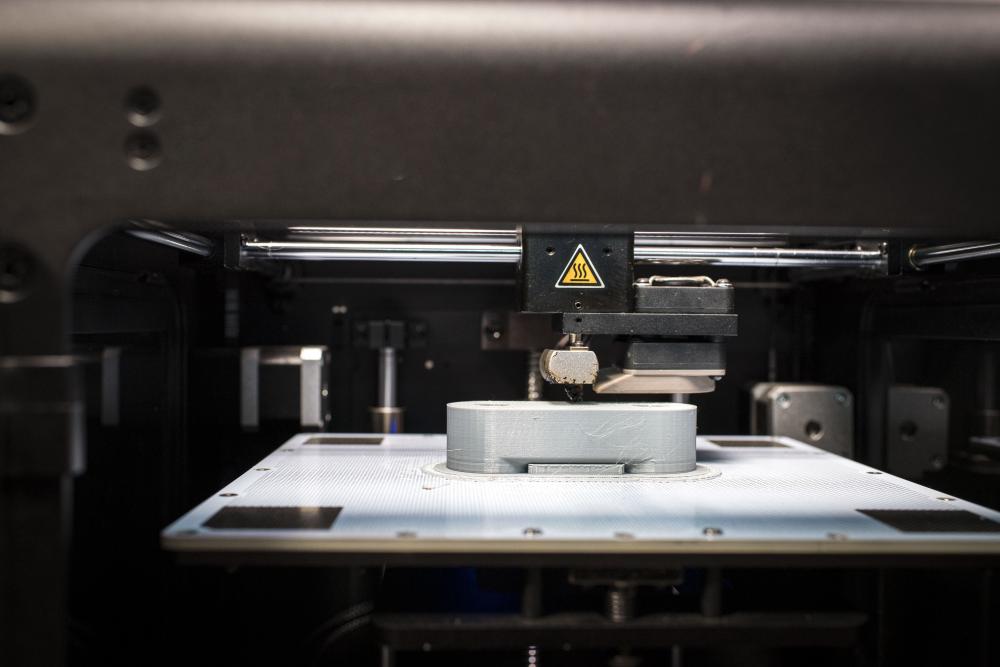

Normalmente, il processo di fabbricazione di un nuovo componente prevede che gli ingegneri sviluppino nuove parti, che vengono prima simulate su computer, poi fabbricate in metallo o carbonio, in seguito installate sulla moto e sollo alla fine testate in pista. Tuttavia, la capacità di stampa 3D consente di sviluppare e testare nuovi componenti direttamente in pista durante i week end di gara. Per questo motivo BMW Motorrad Motorsport ha una stampante 3D portatile che viaggia sul camion del Team SBK e che viene poi assemblata nell'area dei box del BMW Motorrad WorldSBK Team nei fine settimana di gara.

“Questa tecnologia ci consente di apportare miglioramenti alla RR in modo rapido ed efficiente. Lo sviluppo di una moto WorldSBK è un processo continuo e spesso sono i piccoli dettagli a rendere migliore una moto", ha affermato Marc Bongers, Direttore BMW Motorrad Motorsport. “Dietro le quinte, i nostri ingegneri lavorano costantemente alla regolazione e all'ottimizzazione dei singoli componenti della moto, il tutto nel quadro delle modifiche consentite dai regolamenti. Possiamo utilizzare la stampa 3D per implementarli in pista, anche durante gli eventi di gara. Quindi prendiamo i dati acquisiti e le analisi successive - combinate con i commenti dei piloti o l'input dei meccanici che lavorano sulla moto stessa - e generiamo input per il team di sviluppo. Questo input contribuisce all'emergere di idee che possono essere implementate direttamente in costruzioni esistenti o in simulazioni e processi iterativi che portano a nuove costruzioni, tutte eseguite in CAD. I nuovi componenti vengono stampati come varianti di plastica e la loro funzionalità e facilità di installazione vengono verificate direttamente sulla moto. Questo processo è ora molto più veloce di quando dovevamo aspettare che le parti fossero prodotte internamente o esternamente e rese disponibili per la valutazione in pista. È anche più facile valutare il potenziale contatto con le parti circostanti di quanto si potrebbe fare su di uno schermo."

Un altro vantaggio di questa tecnologia è che se si rende necessaria una regolazione, spesso può essere apportata alla parte in plastica esistente e quindi implementata in CAD. Questo processo può essere ripetuto rapidamente tutte le volte che è necessario, fino a quando la parte corrisponde al 100% ai requisiti. Innanzitutto, viene creata una "stampa fittizia" per il componente che può essere quindi valutata e regolata direttamente. “Normalmente, hai finito i componenti che hai sviluppato con il calcolo, la costruzione e la simulazione, solo quando questi componenti vengono valutati durante i test o nei fine settimana di gara. Il rischio è sempre che, man mano che il pacchetto completo diventa sempre più complesso, si possano trascurare errori di costruzione, di difficoltà di installazione o di accesso ad un determinato componente”, ha affermato Bongers. “La stampa 3D ci consente di creare parti in modo rapido ed economico e di ottimizzarle durante il processo in corso. Non appena abbiamo il pezzo esattamente come ne abbiamo bisogno, inviamo i dati finali all'officina, che poi lo produce per le competizioni in un materiale adatto, normalmente metallo o carbonio."

Un esempio tratto dalla doppia sfida del WorldSBK a Jerez (ESP) e Portimão (POR) mostra quanto sia veloce ed efficiente questa procedura. A Jerez, il sistema di collegamento dell'ammortizzatore posteriore è stato ottimizzato, sulla base dei dati di guida forniti dai piloti. È stato installato e testato un prototipo della parte stampata in 3D. I dati finali sono stati quindi inviati al fornitore, che ha quindi utilizzato i dati per realizzare un nuovo sistema di collegamento tra i giorni di gara. Pochi giorni dopo, in tempo per l'inizio del weekend di gara a Portimão, il pezzo era disponibile per l'installazione sulla BMW S 1000 RR. Se è necessario produrre componenti o pezzi di ricambio più piccoli, che non sono soggetti a sollecitazioni così estreme, il processo completo può avvenire in loco con la stampante 3D. Esempi di tali parti includono leve di regolazione, supporti per sensori e giunti a sgancio rapido.

Tuttavia, se la stampante in loco in pista non ha capacità sufficienti, le opzioni fornite dall'Additive Manufacturing Campus (AMC) interno al BMW Group sono praticamente infinite. Questo canale fornisce al team un accesso unico non solo agli esperti di stampa 3D, ma anche a una gamma completa di metodi di stampa e vari materiali per diverse applicazioni. La produzione dei componenti può essere avviata direttamente dalla pista, tramite i sistemi propri di BMW. Esempi di parti stampate in plastica o metallo direttamente per l'uso nel World Superbike includono il sistema di ventilazione dei freni realizzato in plastica rinforzata con fibra di carbonio, parti stampate complesse, crash pad in titanio, scatole di distribuzione in alluminio e parti di finiture aerodinamiche.