Forcella: monospring lo sviluppo al contrario di un italiano controcorrente

Dopo circa settant’anni nascita della forcella telescopica, ad opera di

BMW, e successivamente all’introduzione della variante a steli rovesciati,

a rimettere in gioco lo sviluppo dinamico della forcella e l’italiano

dal nome asburgico Alexander Hohenegger. Vive e lavora a Roma, dove ha

sede la Sua società: la Alter Ego S.a.s. Alexander ha ripreso lo sviluppo

della forcella a steli tradizionali, con un’idea che però di tradizionale

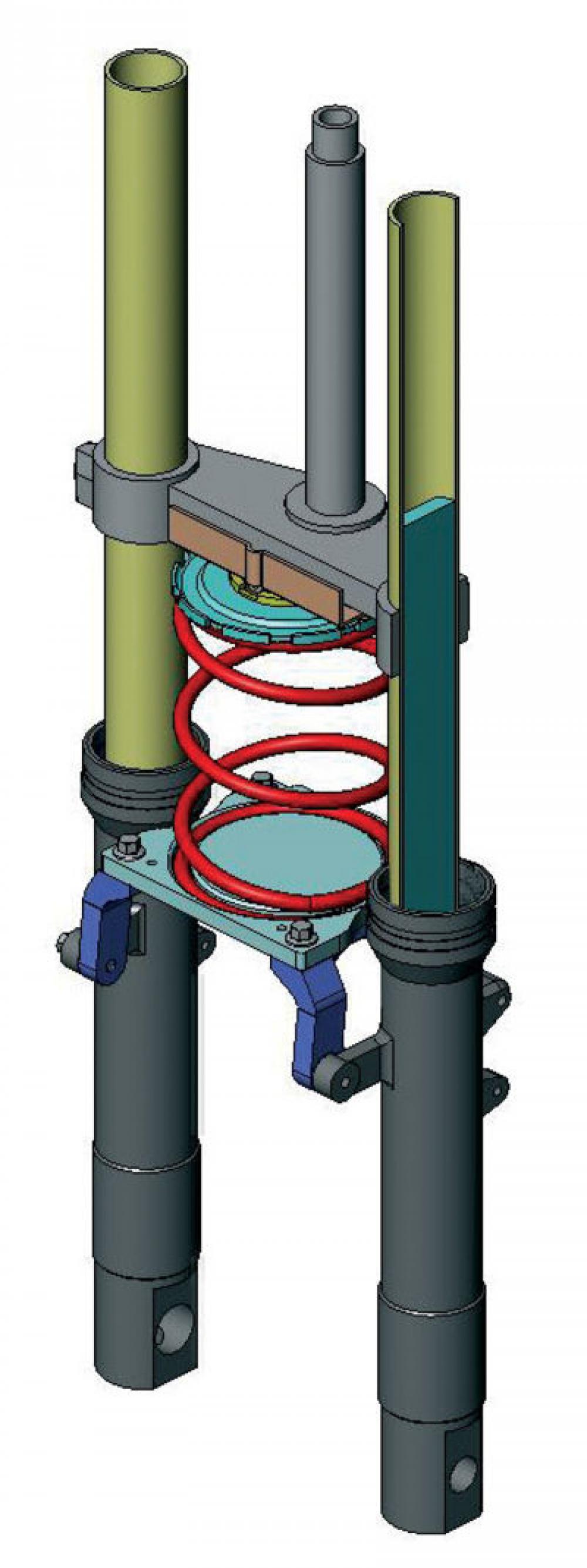

ha ben poco. Infatti, la forcella progettata dalla Alter Ego è costituita

dai foderi e dai due steli, ma con la differenza che questi non contengono

molle, bensì solamente olio. La molla su cui agisce la forcella è singola,

posizionata fra i due steli e contenuta tra la piastra di sterzo inferiore

ed una base di appoggio in alluminio appositamente progettata, situata

sopra il parafango. Per far sì che gli steli risultino più rigidi, al loro

interno sono contenute delle barre in acciaio (setti) con sezione a H.

I setti consentono di irrigidire gli steli del 40%, per evitarne la flessione,

ma lasciano spazio ad una lieve cedevolezza laterale, che facilita la sterzata

della moto all’inserimento in curva. La sezione ad H permette di

differenziare

la rigidezza longitudinale da quella laterale. L’inserimento dei setti

negli steli si fa in un modo semplice e pratico: si martellano (con la

dovuta cura, ovviamente) all’interno degli steli, che non oppongono grande

resistenza. Lo scopo di una struttura di questo tipo è avere la possibilità

di variare la rigidezza della forcella, modificando il profilo del setto,

senza doverne cambiare il diametro. Ne deriva l’opportunità di

personalizzare

la forcella con una rigidezza adattabile alla categoria della moto (naked,

motard, ecc.), alla cilindrata ed alla potenza. La Monospring, nome commerciale

del prodotto offre una maggior scorrevolezza in fase di rilascio, per via

della diminuzione degli attriti, che in una forcella classica, sono generati

dal lavoro delle molle contenute negli steli. Tra gli altri vantaggi vi

sarebbe anche una diminuzione delle masse sospese pari a 4 kg. Infine è

notevole la possibilità di personalizzare la rigidezza della molla, grazie

alla disponibilità di molle che offrono resistenze più o meno forti e che

si sostituiscono molto velocemente mente con uno strumento di semplice

fattura e veloce applicazione. Volendo milgiorare ulteriormente il comportamento

l'anteriore, poichè all'interno degli steli non vi sono molle che comprimono

i pompanti, quelli generalmente costuirti in acciaio, possono essere sostituiti

con versioni in alluminio o plastica. Il progettista, Alexander, al momento

starebbe studiando soluzioni utili per estendere l’applicazione della

Monospriung al campo del fuoristrada. Per il momento è disponibile sul

mercato come prodotto aftermarket per la Suzuki GSR 600, per la CR&S

Vun e per la Suzuki DRZ 400. Sono al vaglio anche soluzioni tecniche per

poter migliorare l'idraulica, come la riduzione della sezione dei fori

del pompante (il pezzo in viola nel disegno in alto), che con l'affondamento

della forcella dissipa l'energia elastica della molla e agisce da freno

sul ritorno di questa verso l'alto successivamente alla compressione (ritorno

elastico). Quelli contenuti originali contenuti nei foderi della forcella

sono troppo larghi e lasciano passare troppo olio, perciò, in assenza delle

molle il ritorno elastico è molto forte. Se i fori del pompante fossero

più piccoli, si avrebbe una maggior resistenza con conseguenti migliorie

al comportamento della forcella in fase di rilascio. Per ora il problema

è stato ovviato utilizzando un olio più denso. Una maggior viscosità dell'olio

offre più resistenza in fase di rilascio.