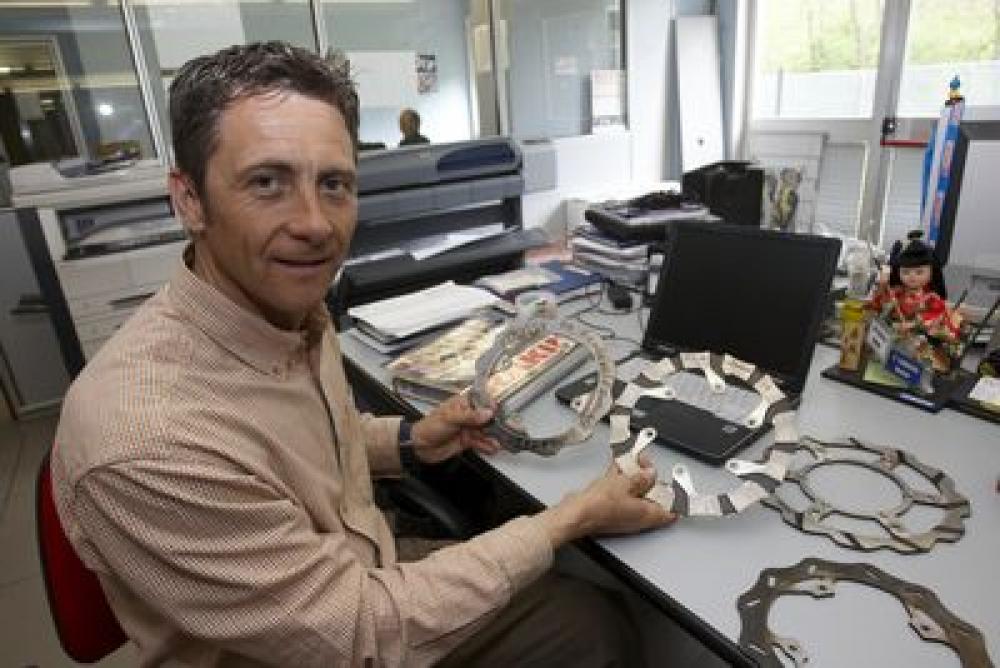

Siamo stati alla Braking, industria specializzata nella produzione di dischi freno, dove è nato il disco wave (ondulato). Volevamo vedere da vicino come nasce un disco freno e, per spiegarci tutte le fasi del processo, il direttore di produzione (Factory manager) Massimo Loira ci ha accompagnati di persona, durante la nostra vista allo stabilimento. Tutto è frutto di un processo di lavorazione affidato alle più sofisticate tecnologie meccaniche e ai più serrati controlli, che danno precisione mi

Disco tecno(logico)

DISCO TECNO(LOGICO) Siamo stati alla Braking, industria specializzata

nella produzione di dischi freno, dove è nato il disco wave (ondulato).

Volevamo vedere da vicino come nasce un disco freno e, per spiegarci tutte

le fasi del processo, il direttore di produzione (Factory manager) Massimo

Loira ci ha accompagnati di persona, durante la nostra vista allo stabilimento.

Tutto è frutto di un processo di lavorazione affidato alle più sofisticate

tecnologie meccaniche e ai più serrati controlli, che garantiscono una

precisione millesimale.

Spiega Loira: “Si parte dalle materie prime, ossia i semilavorati,

le fusioni e le lastre di acciaio a norme ISO 420, un materiale che ha

caratteristiche particolari. La prima fase riguarda il controllo, sia

dimensionale,

sia di certificazione, parlando di dischi, infatti, le lastre sono seguite

da una certificazione che deve essere verificata. A questo punto si assegna

il lotto di produzione che ci consente la rintracciabilità del prodotto.

Poi partono i processi produttivi con il taglio laser. Ogni giorno si aggiornano

i programmi in base alla produzione da avviare per avere i minori sfridi

possibili, cioè scarti di materiale. E si comincia già a vedere il

disco”.

L'articolo completo su Motociclismo Fuoristrada di giugno

Tutto sotto controllo

TUTTO SOTTO CONTROLLO Perché utilizzate il taglio laser?

“Ci sono diversi sistemi di taglio. Quello laser è il più flessibile

e adatto al materiale e, anche se richiede una fase successiva di sbavatura

e levigatura, che subisce poi un controllo visivo del 100%, resta

l’ottimale”.

Un controllo del 100%?

“Sì, in effetti una difettosità al taglio ha solo un impatto estetico

e non funzionale, ma per il mercato è altrettanto importante. A questo

punto viene effettuata la timbratura del lotto di produzione e si passa

alla fase successiva del trattamento termico”.

Atmosfera di fuoco

ATMOSFERA DI FUOCO “Per il trattamento termico

all’inizio

ci rivolgevamo ad aziende specializzate in questo settore, ma con il tempo

proprio per ragioni di flessibilità e di controllo abbiamo portato questa

lavorazione all’interno del nostro stabilimento e del ciclo produttivo.

Abbiamo messo a punto degli appositi forni e creato un nostro programma

specifico, che consiste in una fase di riscaldamento ad una temperatura

di circa 1.000 °C per un dato tempo e poi una fase di raffreddamento, il

tutto in atmosfera controllata, in azoto. A questo punto si controlla la

durezza e poi si passa alla fase di distensione”

Carta canta, computer pure

CARTA CANTA, COMPUTER PURE Come vi accorgete se c’è un errore nel

trattamento

termico?

“Premetto che in azienda ci sono due storici per ogni lotto di

produzione,

uno cartaceo che è quello che segue le varie fasi di lavorazione e uno

digitale. Il ciclo del trattamento termico è monitorato ed è visibile

dall’operatore

sullo schermo del computer che controlla i macchinari. Successivamente

è archiviato in digitale. Se qualche cosa non funziona ci sono degli allarmi.

Il risultato finale che si vuole ottenere dal trattamento è una data durezza,

che noi verifichiamo in un pezzo su ogni carico. Se non dovesse rispettare

i valori previsti si può verificare al computer tutta la fase del trattamento

termico con anche un grafico di tempi e temperature reali interfacciato

con quello di riferimento ideale. Non meno importante il controllo di planarità

che viene eseguita successivamente alla fase di distensione. Questo controllo

si esegue a campione su alcuni pezzi presi nelle tre posizioni della pigna,

in alto, in mezzo e in basso. Nel caso si presentino irregolarità, si fa

il controllo del 100% della pigna”.

Verniciatura e rettifica

VERNICIATURA E RETTIFICA Dopo il trattamento termico i dischi passano alla

fase di rettifica?

“No, la fase successiva è la verniciatura in cataforesi che facciamo

eseguire all’esterno”.

Ma quasi non si vede che sono verniciati...

“Anche questo fa parte dell’estetica del prodotto. A questo

punto

il disco è pronto per le lavorazioni meccaniche, tornitura e foratura.

Poi si passa alla rettifica”.

Una fase essenziale.

“Sì, è importantissima la tolleranza di planarità e parallelismo.

Faccio

un esempio: se su un disco freno da bicicletta avere tre centesimi di tolleranza

potrebbe non essere avvertito dal pilota, su una stradale di certe prestazioni

si rifletterebbe sulle sue sensazioni alla guida. Noi però non abbiamo

voluto fare suddivisioni. Le tolleranze per il ciclo produttivo sono le

stesse per uno scooter, una off-road o una supersportiva stradale. Per

la planarità siamo nell’ordine dei 5 millesimi, per rispettare questi

valori abbiamo messo a punto delle speciali rettifiche ed eseguiamo un

controllo ogni cinque pezzi. Avere tolleranze così ristrette ci permette

di fare meno controlli. Se le nostre macchine lavorassero con una precisione

di 9 millesimi, cioè molto vicine al centesimo, che riteniamo non si debba

superare per avere determinate prestazioni, vorrebbe dire eseguire un controllo

del 100% della produzione”.

Sigillo di garanzia

SIGILLO DI GARANZIA Terminata viene marchiato?

“Sì, viene introdotta una marchiatura standard: logo, MIN. TH (la

misura

minima dello spessore), codice prodotto, lotto di produzione e, se è omologato,

viene messo il KBA. Nel caso di un prodotto per clienti eseguiamo una

marchiatura

in base alla richiesta”.

Ci spiega cosa vuol dire “omologato”?

“In alcuni mercati, per vendere un prodotto after-market questo deve

superare delle omologazioni. In Italia non ce n’è ancora una

precisa”.

Torniamo al ciclo produttivo.

“A questo punto il prodotto viene confezionato ed entra in magazzino,

oppure, se è una pista frenante da assemblare al mozzetto, finisce a magazzino

nella sua posizione, pronta per essere prelevata e assemblata a seconda

delle necessità”.

Forti con piccoli numeri

FORTI CON PICCOLI NUMERI Dov’è il punto di forza di Braking?

“Se parliamo di produzione, nella flessibilità. È sicuramente più semplice

impostare un’azienda per produrre migliaia di pezzi, piuttosto che poche

decine, come facciamo noi. La nostra, però, è un’esigenza. Abbiamo un

catalogo vasto e dobbiamo essere in grado di soddisfare le richieste del

magazzino in pochi giorni. Pensi che arriviamo a fare dieci e anche più

impostazioni delle macchine. In questo è fondamentale la formazione del

personale. Per questo abbiamo almeno due persone per ogni fase di lavorazione

e ogni operatore è in grado di provvedere alla programmazione della macchina,

seguire la lavorazione e i dovuti controlli. Solo così riusciamo ad essere

flessibili e veloci”.

© RIPRODUZIONE RISERVATA